(图片来源:Adv. Mater.)

正文

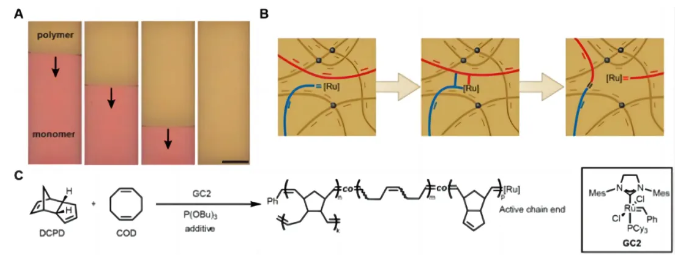

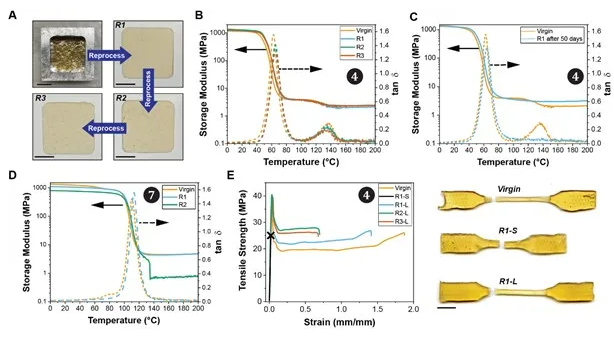

图1. 使用嵌入催化剂的重塑

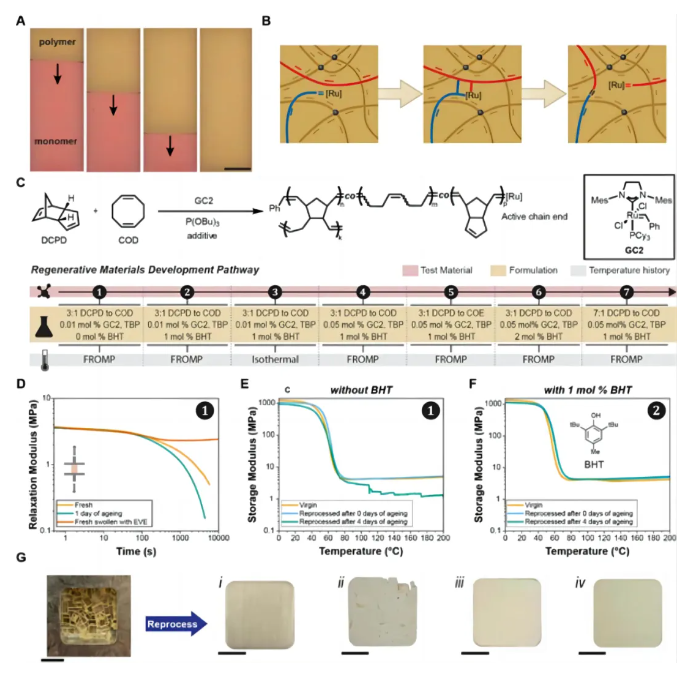

为了探究聚二环戊二烯(pDCPD)热固性塑料的应力松弛行为及其与温度和催化剂活性的关系。作者对含有1 mol%丁基羟基甲苯(BHT)的pDCPD材料❷进行了不同温度下的应力松弛实验,以了解材料的重塑行为和粘弹性特性(图2A)。作者通过测定材料在80 °C至110 °C温度范围内的松弛时间τ,发现随着温度的升高,τ呈指数级减少,符合阿伦尼乌斯(Arrhenius)行为,表明催化活性随温度升高而增加,并且几乎完全消散了施加的应力(图2B)。然而,在更高的温度(140 °C)下,观察到松弛速率的减缓,表明材料中的活性催化剂正在经历温度依赖的失活过程。此外,作者还比较了FROMP技术制备的热固性塑料与传统等温固化方法制备的热固性塑料的动态重塑能力。结果显示,FROMP制备的热固性塑料在90 °C的重塑温度下具有更短的松弛时间τ,表明其具有更高的催化活性(图2C-D)。作者通过对不同配方的pDCPD材料进行比较,结果发现,FROMP制备的材料❷在重塑后能够成功恢复原始热机械性能,而传统方法制备的材料❸则表现不佳(图2E)。这些发现强调了FROMP技术在制造可多次重塑的pDCPD热固性塑料方面的潜力。

图片来源:Adv. Mater.

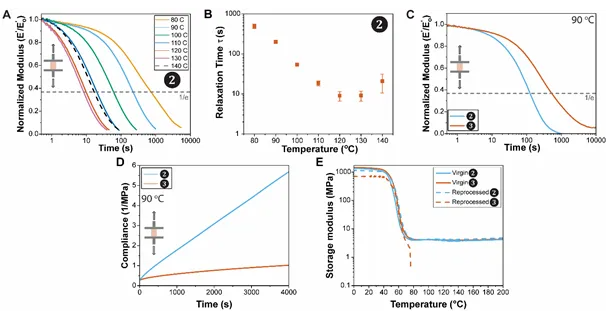

为了探究催化剂在pDCPD热固性塑料中失活的机制,并研究不同因素对催化剂活性的影响。作者首先对pDCPD材料❹进行了一系列的等温应力松弛实验,表明催化剂活性随温度升高而降低(图3A-B)。为了理解催化剂失活的机理,作者考虑了钌基催化剂可能通过多种途径失活,并探究了其中的主要途径。通过对比不同磷化物含量的pDCPD材料在120 °C下的松弛行为,发现随着三丁基膦(TBP)含量的增加,τ的变化速率降低,表明TBP的增加有助于保护催化剂活性。此外,将TBP氧化为P=O后,τ的变化速率加快,而丁基羟基甲苯(BHT)对τ的演变影响不大,这些结果表明催化剂的失活与催化活性物种密切相关(图3C)。作者进一步合成了氘代的pDCPD材料❺-d,并与非氘代的❺进行了比较。结果发现,在120 °C下,❺-d的τ演变速度比❺慢了近两倍,显示出与催化剂失活相关的强同位素效应,这与β-氢消除一致(图3D)。这些观察结果表明,催化剂的稳定性依赖于材料的组成,例如在更高的温度下,含有更多环辛烯(COE)片段的材料❺比❹更容易发生催化剂失活。

图片来源:Adv. Mater.

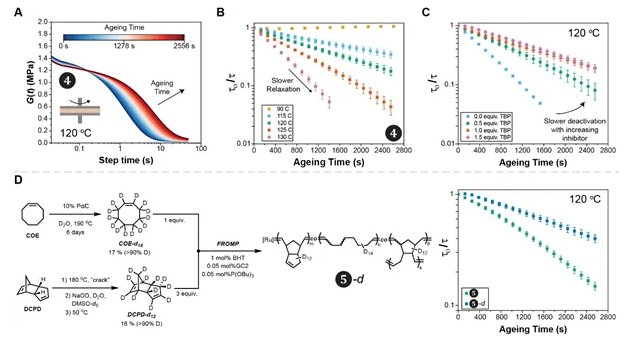

为了探究pDCPD热固性塑料在多次重塑过程中的性能保持情况和不同重塑条件下材料性能的恢复。作者首先通过压缩成型的方法将颗粒化的pDCPD材料❹重塑成第二代材料❹·R1,并对其进行了额外两次重塑,结果表明即使在三次重塑周期后,材料的特征松弛时间τ的原始值和变化值之间的比值几乎没有变化,这暗示了可以进一步获得更多代的材料(图4A)。动态机械分析(DMA)显示,所有测试的❹材料均能够有效地恢复热机械性能(图4B)。此外,在催化剂快速分解的温度处,tan δ出现了第二个转变,这与材料中活性催化剂的含量密切相关,进一步强调了催化剂在控制可再加工性和网络拓扑中的关键作用。值得注意的是,即使在室温下放置50天后,作者仍然能够通过重塑过程恢复原始材料❹的热机械性能。此外,通过增加BHT的含量,pDCPD材料❻在相同时间老化后表现出比❹更慢的τ变化速率,表明BHT有助于保持材料中活性催化剂的稳定性。因此,经过50天老化的❻在重塑后能够更有效地恢复其原始机械性能,得到的新材料缺陷也更少(图4C)。此外,这种重塑方法也适用于通过FROMP制备的其他聚烯烃热固性塑料。作者成功恢复了具有不同玻璃化转变温度(Tg)的热固性塑料的材料性能(图4D)。例如,具有较高Tg(110 °C)的pDCPD材料❼的热机械性能也得到了成功的恢复。然而,重塑这一材料所需的温度(130 °C)与催化剂快速失活的温度相一致,导致无法进一步获得❼的更多代。最后,作者通过单轴拉伸测量评估了pDCPD性能的有效恢复(图4E)。原始的❹材料表现出了典型的pDCPD材料的弹性模量和屈服强度,以及断裂前的冷拉行为。由小颗粒重塑的材料虽然恢复了良好的弹性模量,但屈服强度降低,出现了脆性断裂。这种机械性能的损失可能是由于在将材料机械破碎成高比表面积颗粒的过程中网络链的断裂所引入的网络缺陷。相比之下,由大颗粒重塑的材料在相同条件下重塑后能够完全恢复材料性能,并且线性和非线性材料行为都得到了恢复,这与母体网络在重塑过程中经历了较少的不可逆断裂事件相一致。

图片来源:Adv. Mater.

总结

声明:化学加刊发或者转载此文只是出于传递、分享更多信息之目的,并不意味认同其观点或证实其描述。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 电话:18676881059,邮箱:gongjian@huaxuejia.cn