(图片来源:Adv. Mater.)

正文

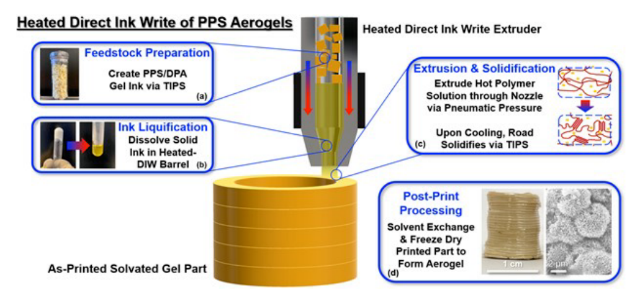

作者通过定制的加热DIW挤出系统选择性地挤出PPS/DPA凝胶油墨,成功地打印了PPS溶剂化凝胶。图1显示了加热DIW挤出过程的注释图。为了制造油墨,PPS首先在270 ℃下溶解在合适的高沸点溶剂中(1,3-二苯丙酮,DPA)形成均一溶液后,体系冷却到室温,在此期间它经历了TIPS过程以形成相分离的PPS/DPA溶剂化凝胶。然后,这种有机凝胶很容易被分解成颗粒大小的片状,构成凝胶墨水原料(图1a),并加载到定制的加热挤出机(加热DIW)中。在较低的加热区内,温度升高以形成液体油墨(图1b)。在气压的作用下,粘性的PPS/DPA溶液通过喷嘴挤出并沉积在印刷基材上。挤出物一旦接触到室温基材,就会迅速冷却,此时它会再次通过TIPS分离相,并通过PPS组分的结晶快速固化(图1c)。由于挤出物的高粘度和快速固化,挤压道路保持其形状,并能够在零件建造时支持后续层的沉积。打印后,交换溶剂并冷冻干燥,以去除胶凝溶剂,留下分层结构、多孔的PPS气凝胶(图1d)。下载化学加APP到你手机,更加方便,更多收获。

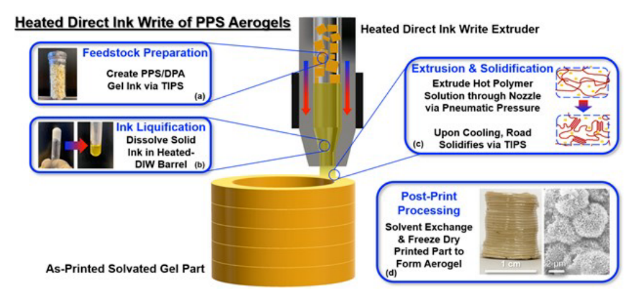

作者展示了用于沉积线性珠(图2a)和多层圆柱形结构的加热DIW/TIPS打印过程的视觉演示。最初,热的PPS/DPA液体是透明的、深棕色的,但在加热的喷嘴移过沉积的珠子后几秒钟内迅速转变为不透明的棕褐色固体外观,这归因于液体冷却和胶凝时TIPS热可逆凝胶化过程中发生的结晶/凝固过程。冷却速率曲线表明(图2c),沉积后,墨水温度在挤出后仅0.97秒内立即从216 ℃降至183 ℃,冷却速率为-34.0 ℃。因此,在4 mm s-1的挤出速度下,珠子在距移动打印喷嘴不到1 mm的距离处是实心的。部件冷却到约183 ℃以下后,冷却速率逐渐降低,直到部件在沉积后约35秒达到接近室温的平衡。图2d-e展示了PPS凝胶墨水能够足够快地固化以形成以分层方式创建复杂部件所需的稳定形状。这种快速凝固的宏观和微观根源可以通过多种热因素和材料因素来解释。含快结晶PPS的挤出物冷却速度快,挤出时凝固速度快。

图片来源:Adv. Mater.

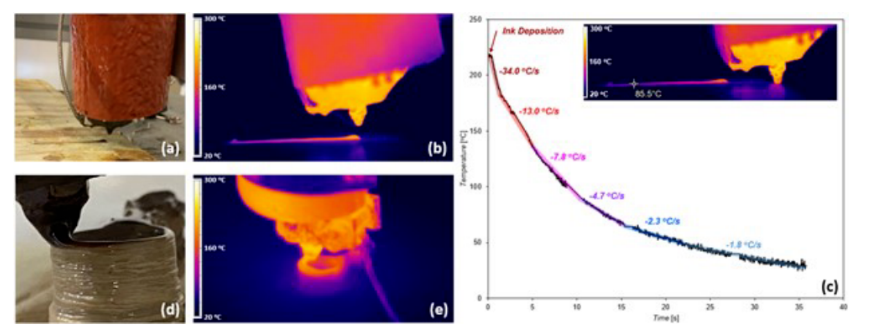

图3a和3b中的打印圆柱体图像显示了高分辨率层,并且通过快速道路固化提供了良好的形状保持性,这表明30wt%和50 wt% PPS/DPA墨水都具有足够的凝胶强度,可支持后续层沉积。图3c显示了SEM显微照片,揭示了打印的PPS气凝胶圆柱体的形态。30 wt%和50 wt%两个样品都显示出光滑的外皮,这可能是一旦墨水沉积时开始相分离,外表面快速冷却和溶剂蒸发的产物。聚合物溶液在空气中的快速冷却速率导致随着溶剂蒸发而在表面形成浓度梯度;随着溶剂量的减少,表面层的孔隙率也会降低,在挤出物表面形成表皮。作者在图3d中旨在探测10层50 wt % PPS凝胶界面上每层沉积之间的暂停时间的影响。在相同的打印速度、压力和层高下,从1厘米长的线工具路径形成两个打印部件。然而,在一个部分中,连续层沉积之间没有暂停,而在另一个打印样品中,每层打印之间暂停15秒。这个暂停时间是在每层沉积大约5秒的时间之外。这种比较的关键结果是,在图3d(i)和(ii)中所示的箭头之间确定的层间焊缝在打印部件的z方向上要厚得多,而在层之间没有暂停。

图片来源:Adv. Mater.

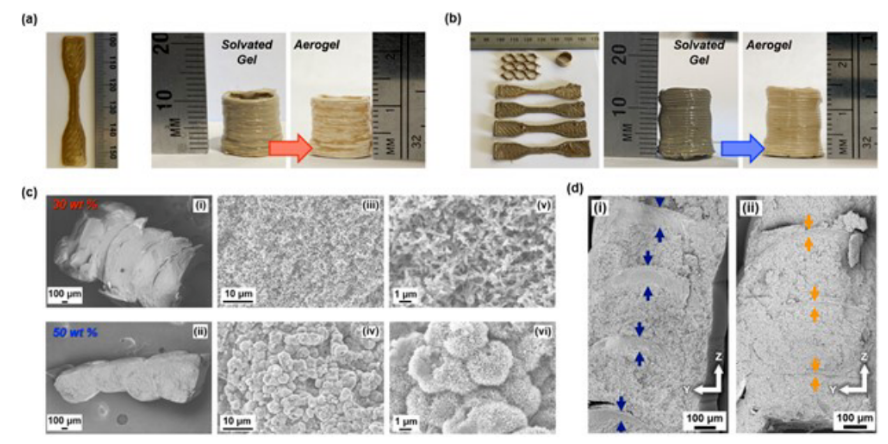

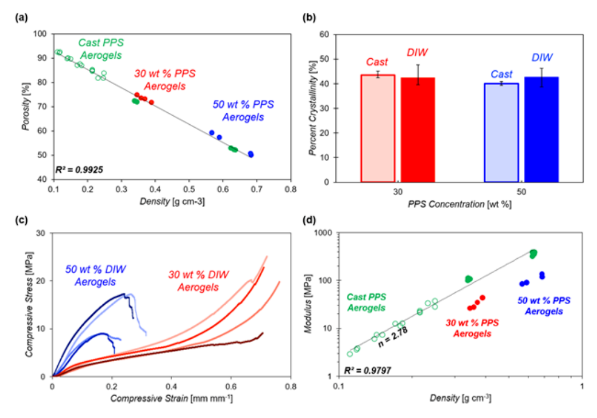

图4比较了打印和铸造PPS气凝胶的物理性能。对于所有气凝胶,孔隙率随着气凝胶聚合物浓度(以及气凝胶密度)的增加而线性下降(图4a)。所有样品(包括铸造样品和印刷样品)的线性趋势线显示R2值为0.9925,表明印刷过程对PPS气凝胶的密度与孔隙率关系影响很小。图4b显示了打印气凝胶的结晶度百分比,并将其与相同成分的铸造类似物进行了比较。所有四组气凝胶的结晶度都很高,这表明TIPS工艺可用于制造高度结晶的部件。铸造部件和打印部件之间的结晶度差异很小,这表明打印过程不会破坏也不会增强气凝胶的结晶度。在图4c中,作者绘制了每个单独打印的30wt%和50 wt%气凝胶的压缩应力与应变曲线。气凝胶的聚合物组成以及形态极大地影响其压缩响应。打印的30 wt%气凝胶显示出多孔聚合物样品的典型压缩响应:初始线弹性区域,随后随着构件屈曲和弯曲而产生屈服和变形平台,最后是多孔结构的致密化。结果表明,两组气凝胶之间的形态差异导致了不同的压缩破坏模式。30 wt%部件的轴晶形态形成了坚固的互连网络,以类似于传统多孔聚合物体的方式响应,而50 wt%部件的球晶形态则以更脆的方式失效,因为与轴晶形态相比,晶间连通性较差,球晶间隙边界充当裂纹,从而集中应力。这揭示了将TIPS技术应用于DIW工艺时控制成核密度的重要性,因为它会影响气凝胶的微观结构,从而影响最终部件的性能。图4d突出显示了印刷PPS气凝胶的模量与密度关系,并将其与铸造气凝胶进行了比较。在打印部件中,模量随着成分的增加而增加,并趋向于散装PPS的模量,这表明加热DIW打印的PPS部件可以构造为具有可调的机械性能。

图片来源:Adv. Mater.

总结

声明:化学加刊发或者转载此文只是出于传递、分享更多信息之目的,并不意味认同其观点或证实其描述。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。 电话:18676881059,邮箱:gongjian@huaxuejia.cn